STIHL batteriproduksjon

Hvordan lages et profesjonelt STIHL-batteri? Finn det ut her. Vi hjelper deg trinn for trinn gjennom batteriproduksjon ved STIHLs hovedkontor i Waiblingen i Tyskland. Denne videoen vil gi deg et innblikk.

31.03.2025

Oversikt: Batteriproduksjon

- Produksjon av batteriprodukter hos STIHL siden 2009

- Egen batteriproduksjon i Waiblingen inkludert profesjonelle ryggsekkbatterier AR 2000 L og AR 3000 L fra AP-systemet

- Produksjon i ulike trinn, fra klargjøring av celleholdere til testing ved slutten av produksjonslinjen

- Forutsetter maksimal presisjon og ulike kvalitetssikringstiltak

Batteriekspertise hos STIHL

STIHL har allerede mange års erfaring som batteriekspert. STIHL har produsert batteridrevne produkter siden 2009.

I 2016 ble STIHLs kompetansesenter for batteri- og elektroteknologi etablert for å kombinere utviklingen av kraftige batteri- og elektroteknologier, og for å oppfylle STIHLs krav til ytelse og holdbarhet i moderne batteridrevne elektroverktøy.

Siden 2018 har STIHL også hatt et eget batteriproduksjonsanlegg i umiddelbar nærhet av utviklings- og kompetansesentrene sine.

Profesjonell energi fra Waiblingen

I Waiblingen i Tyskland produserer STIHL de profesjonelle ryggsekkbatteriene AR 2000 L og AR 3000 L fra AP-systemet. Disse ergonomiske og holdbare batteriene er ideelle for kontinuerlig profesjonell bruk, for eksempel med et STIHL løvblåser batteri, hekksakser eller kombimotorer.

Innsikt i STIHLs batteriproduksjon

Hvilke produksjonstrinn er nødvendige, og hvordan sikrer STIHL at alle produktprøvene oppfyller de høye kvalitetskravene under produksjonen? Vi veileder deg gjennom produksjonen.

I det første trinnet blir celleholderen, som battericellene senere settes inn i, automatisk utstyrt med spesielle avbøyningsplater. Kontaktene mellom cellene er lasersveiset for å sikre at de tåler stor belastning og har lang levetid.

I dette produksjonstrinnet bruker STIHL Poka Yoke, en enkel teknikk for forebygging av feil. Avbøyningsplatene kan bare monteres på én måte. Så blir celleholderen transportert til neste produksjonslinje.

Deretter utstyres den ferdige celleholderen med battericeller av en robotarm. To plasseringshjul fører battericellene i riktig retning, slik at roboten kan trekke dem ut i henhold til det aktuelle plasseringsmønsteret. I dette batteriproduksjonstrinnet brukes det 60 battericeller til en STIHL AR 2000 L og totalt 90 battericeller til en STIHL AR 3000 L.

STIHL plastproduksjon: STIHLs egen plastproduksjonsavdeling produserer en rekke plastdeler til batteriene, for eksempel holderen til de enkelte battericellene og batteridekselet.

Når den nederste celleholderen er fylt med battericeller, plasseres den øverste celleholderen, som også er utstyrt med celletilkoblingsplater, i skjøtestasjonen og battericellene skjøtes sammen. Under dette produksjonstrinnet måler skjøtestasjonen automatisk kraften og avstanden, for å sende bare optimalt sammenføyde batteripakker til videre produksjon.

I neste trinn i batteriproduksjonen setter man inn hovedelektronikken og sensorene. Først sveises avbøyningsplater med høy presisjon til krympepunktene på de elektroniske strømledningene i en helautomatisk prosess. Deretter installeres det blant annet temperatursensorer. Disse regulerer varmen i batteriet for å forhindre skader som følge av overoppheting under bruk. Deretter monteres det mellomspenningstapper ved hjelp av en patentert design, og sveisingen skjer helt automatisk.

Nå er batteripakken utstyrt med en styreenhet. Denne plugges inn og kobles til før man utfører førtesten. Testen vil bekrefte at elektronikken fungerer som den skal, med en pipelyd.

Dette vil sikre at hver produserte batteripakke fungerer som den skal. Denne prosedyren reduserer avfall og bidrar til bærekraftig produksjon, ettersom kontrollene kan skiftes ut før støping og man kan fortsette å bruke batteripakken hvis førtesten ikke bekrefter at den fungerer som den skal.

Deretter blir serienumrene til batteripakken og styreelektronikken slått sammen. Dermed er det mulig å se hvilke produktprøver som er installert i det ferdige profesjonelle batteriet. Etter at førtesten er bestått, klargjøres hver prøve for støping.

Polyuretankapslingen isolerer de elektroniske komponentene og beskytter dem mot fuktighet og mekanisk påvirkning. I støpemaskinen påføres blandingen først under kretskortet (PCB) for å fjerne luft. Så stiger polyuretanet til alle komponentene er dekket. Etter at støpemassen er herdet, er det Stihl batteri klart for sluttmontering.

Den første delen av sluttmonteringen er visuell inspeksjon av støpingen og validering med en hvit penn. Den ergonomisk utformede bakplaten monteres og utstyres med fester og håndtak. Deretter kobles driftsenheten til, og frontdekselet festes. Før produktprøven mates inn i skruestasjonen, blir kontaktene oljet som et forebyggende tiltak for å sikre at de forblir enkle å koble til i lang tid.

Sluttkontrollen, altså siste test ved enden av produksjonslinjen, undersøker funksjonaliteten til hele batteriet. Til dette formålet kontrolleres lysdioden på displayet, den nyeste programvaren skrives inn og alle tekniske funksjoner testes for å prøve ut sikkerheten under praktisk bruk. Etter inspeksjonen skannes alle komponentetikettene, slik at de blir unikt tilordnet produktprøven. Det STIHL batteri frigis for bruk når det har bestått testen og komponentene er tilordnet.

Til slutt pakkes det profesjonelle STIHL batteri inn sammen med den trykte dokumentasjonen og blir sendt til levering.

Hva er særlig viktig i batteriproduksjonen?

Elektrostatiske utladninger utgjør en betydelig risiko gjennom hele batteriproduksjonen. Derfor bruker de ansatte spesielle antistatiske arbeidsklær for å beskytte de elektroniske komponentene som fortsatt er ubeskyttet, under den videre produksjonen.

STIHL har installert ulike kvalitetssikringsprosesser fra cellemontering til sluttkontroll (testing ved slutten av produksjonslinjen) for å sikre best mulig kvalitet ved lading og bruk.

De følsomme komponentene har ingen feiltoleranser i produksjonsprosessene. Derfor krever hvert trinn i batteriproduksjonen maksimal presisjon, slik at det ferdige batteriet oppfyller de høye kvalitetsstandardene både vi og kundene våre forventer.

Fremover

STIHL fortsetter å utvide batteriproduksjonen ved hovedkontoret i Waiblingen og vil også produsere det profesjonelle batteriet AP 500 S lokalt i Tyskland. Samtidig bygges det et nytt produksjonsanlegg for profesjonelle batteriprodukter, Waiblingen Plant 2, som starter opp produksjonen i 2024.

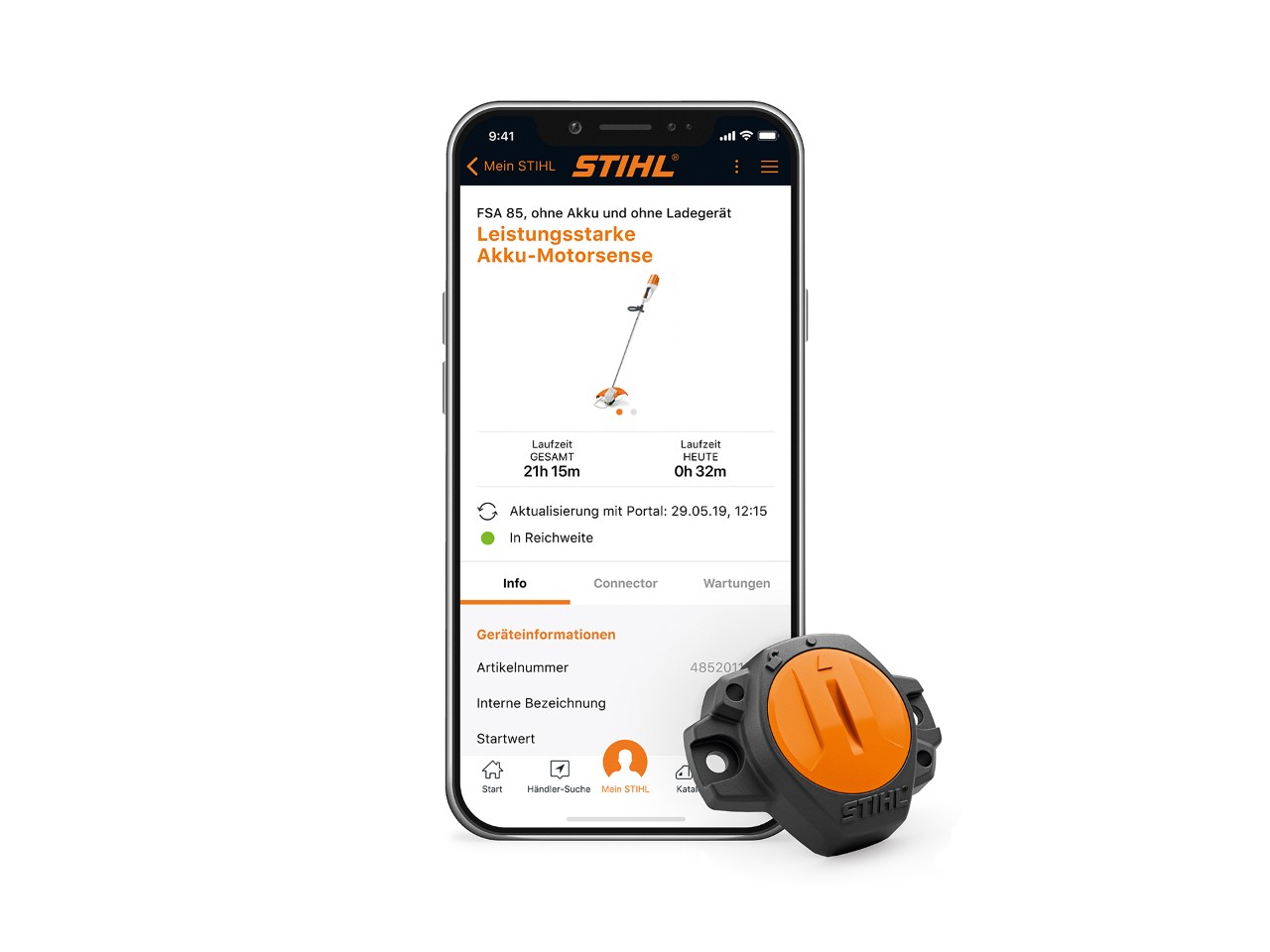

STIHL videreutvikler smarte batterier, slik at brukerne kan tilpasse det STIHL batteri enda mer presist til bruksområdet. Dette oppnås for eksempel med smart ladeteknologi som automatisk tilpasser seg den aktuelle arbeidsoppgaven. Dette vil sikre at full effekt er tilgjengelig til riktig tid med maksimal batterilevetid i fremtiden.